È un dato di fatto che, negli ultimi anni, i componenti plastici hanno subito una gigantesca evoluzione. Per esempio, la stampante che avevate sulla vostra scrivania 15 anni fa molto probabilmente assomigliava più a un cubo che ad altro, mentre adesso può essere definita a tutti gli effetti un oggetto di design.

Qual è l’effetto di un simile cambiamento sugli stampi? Di sicuro un effetto molto importante: i pezzi diventano sempre più complessi, così che il movimento longitudinale della pressa (apertura/chiusura) non è più sufficiente.

Un altro cambiamento riguarda i materiali utilizzati: un tempo molti pezzi erano metallici, mentre adesso sono plastici. Questo permette di avere nuove forme, nuovi “flussi” di pressione all’interno dei pezzi stessi, garantendo spesso una migliore resistenza insieme ad un peso complessivo sempre più basso. Esempi di ciò li abbiamo ogni giorno sotto i nostri occhi: componenti delle automobili (specialmente le luci molto “allungate”, ormai di tendenza), elettrodomestici, strumenti medici, gadget e così via.

La complessità delle forme comporta spesso un certo numero di sottosquadri, che potrebbero essere difficili da effettuare.

I metodi più comuni per risolvere questo problema sono:

- le colonne inclinate

- i cilindri idraulici

Colonne inclinate

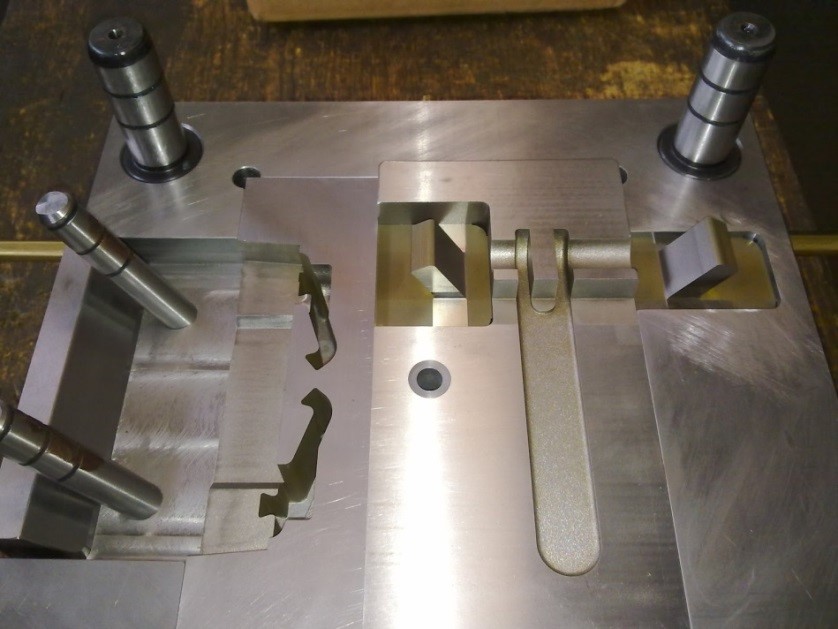

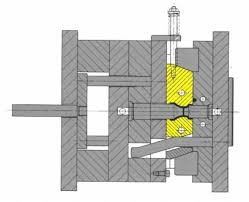

Il modo più semplice per liberarsi dai sottosquadri è usando delle colonne inclinate, come si può vedere nelle seguenti immagini.

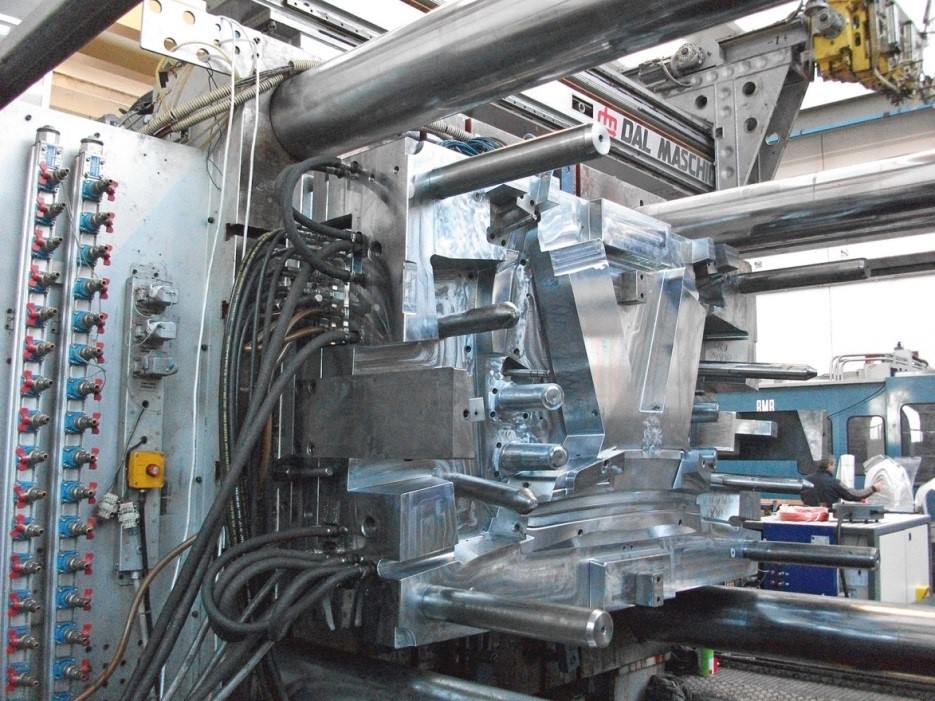

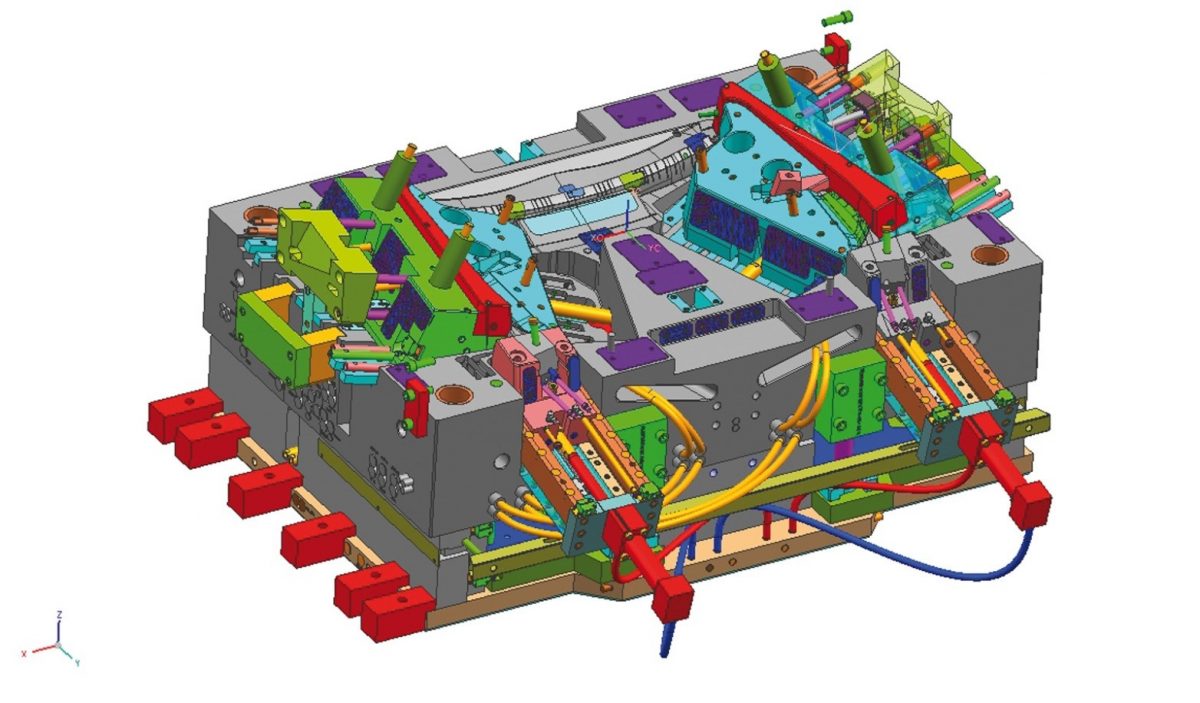

Quando la pressa si apre, la colonna esercita pressione sul pezzo accoppiato, sollevandolo (in questo caso) e rilasciando di conseguenza il sottosquadro. Nelle immagini seguenti si possono vedere delle situazioni più complesse.

Sono in uso ormai da parecchio tempo, quindi qualsiasi produttore di stampi dovrebbe essere teoricamente in grado di progettarli e produrli.

Pro: in genere sono facili da produrre, anche se richiedono ovviamente una certa precisione. Dal momento che si muovono con la pressa, non è richiesto alcun altro movimento indipendente. Normalmente sono piuttosto economici e compatti.

Come potrete notare più avanti, molti dei contro si applicano a degli stampi molto complessi. Per degli stampi semplici le colonne potrebbero essere la soluzione migliore.

Contro: il loro uso è limitato dallo stampo e dalla forma del pezzo. Non si possono usare sempre e dovunque.

La loro forma deve essere studiata in base al disegno dello stampo, così che non si possono utilizzare così come sono in altri stampi, nemmeno se simili.

Se servono molti sottosquadri, il numero delle colonne aumenta e lo stampo potrebbe diventare sempre più complicato da produrre.

Un altro problema è la lunghezza. Per una migliore scorrevolezza, la loro inclinazione deve essere tenuta bassa (tipo 30°), e per questo uno spostamento laterale di 10 mm ne richiede uno assiale di 20. Potete immaginare cosa succederebbe se la corsa laterale fosse di 50 mm o più! Inoltre, ogni colonna deve avere una guida ed essere dimensionata per le forze di flessione: nel caso di corse lunghe e forze elevate, la situazione potrebbe rivelarsi un vero e proprio incubo. Basta pensare a cosa potrebbe succedere se si rompesse una colonna, o se la slitta dovesse bloccarsi…

Non possono essere comandate indipendentemente dall’apertura dello stampo. Pertanto, se è richiesto un ciclo speciale, le colonne non possono essere utilizzate.

Nei paesi dove il costo del lavoro è elevato, il risparmio economico ottenuto dalle colonne rispetto ad un cilindro potrebbe non essere così importante.

Cilindri idraulici

Per le corse lunghe non ci sono molte possibilità: la soluzione più comune è l’uso di un cilindro idraulico. In genere questo vale anche per le corse intermedie, limitando l’uso delle colonne solo alle corse più brevi.

Pro: Generalmente facili da sostituire e usare. Ragionevolmente compatti.

Contro: Prezzo, connessioni, valvole e così via.

Per ulteriori pro e contro, siete invitati a leggere sotto…

Nient’altro?

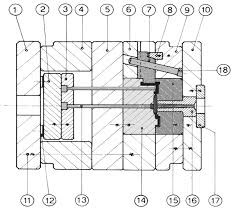

Esiste una terza soluzione, come si vede nell’immagine, e vorremmo spiegarne il motivo: l’uso di cilindri idraulici compatti.

Dal momento che le colonne vanno bene per le corse brevi, perché oggigiorno si vendono così tanti cilindri compatti a corsa breve? Ovviamente non stiamo parlando ora di cilindri compatti a “corsa lunga” come quello a destra nell’immagine qui sotto, ma piuttosto di qualcosa di più simile al cilindro a sinistra.

È interessante vedere come la maggior parte dei cilindri compatti Vega venduti sono a corsa breve (ad esempio fino ad un massimo di 50 mm): perché se ne vendono così tanti, considerando che le colonne sono più economiche?

Abbiamo intervistato diversi produttori di stampi, e abbiamo trovato molto interessanti le loro risposte.

- Innanzitutto, un cilindro idraulico è molto flessibile ed è facile da installare, indipendentemente dalla corsa. Il motivo di ciò è il modo in cui gli stampi vengono progettati e costruiti oggi. Spesso, all’inizio, vengono mandati dei dati approssimativi, poi, durante la fase di sviluppo, il cliente chiede di effettuare dei cambiamenti che, a volte, sono parecchio “importanti”. In questo caso l’uso di colonne implicherebbe un rifacimento totale dello stampo, mentre un cilindro rende tutto più facile (a patto che rimanga all’interno delle dimensioni massime).

- Un bonus molto importante di un cilindro è la tempo ciclo. Infatti un cilindro può essere azionato in qualsiasi momento, e questo offre una sicurezza in più, soprattutto se si utilizzano dei sensori di fine corsa. In questo modo il cilindro si può azionare durante una qualsiasi delle tre fasi (stampo chiuso, apertura, stampo aperto). Questo permette di risparmiare tempo (soprattutto visto che i cicli stanno diventando sempre più brevi), ma allo stesso modo permette anche di “salvaguardare” i pezzi. Infatti, prestando attenzione al momento giusto quando si estrae il cilindro (per esempio anche se lo stampo è ancora chiuso) si può evitare una distorsione dei pezzi.

Pro: Quelli già riportati sopra.

Contro: Gli stessi dei cilindri idraulici. Aggiungiamo anche (per completezza) la possibilità di eventuali perdite. Ma se questo dovesse davvero diventare un problema, sarebbe meglio non utilizzare più una pressa idraulica.

Ovviamente non è questo il caso con i cilindri Vega.

Innanzitutto, prodotti di prima qualità, hanno in genere una prestazioni molto elevate e non hanno perdite. In secondo luogo, in base ai requisiti richiesti, un’azienda di prima qualità come la Vega può studiare ogni caso specifico con il cliente per trovare la soluzione migliore per le sue esigenze. Per fare un esempio, la Vega potrebbe produrre una cartuccia stelo personalizzata, con un “canale” per eventuali perdite d’olio, così da evitare che l’olio, fuoriuscendo, si diffonda ovunque.

Conclusione:

Non esiste ancora una soluzione perfetta: le colonne sono buone in alcune situazioni, mentre in altri la scelta migliore è l’uso di cilindri.

Comunque, questi due sistemi presi insieme sono quasi perfetti. Ovviamente, però, ogni produttore di stampi dovrebbe essere in grado di sapere esattamente quale scegliere in una determinata circostanza e perché.

Speriamo che questo articolo vi possa aiutare a prendere delle decisioni consapevoli nella progettazione dei vostri stampi.